Dodaj do koszyka towary i kup je szybko, bezpiecznie i wygodnie.

Blog Techniczny Marat

Diagnostyka maszyn przemysłowych - na czym polega?

Skuteczna diagnostyka maszyn prostymi technikami

O diagnostyce maszyn powiedziano i napisano wiele… Niniejsze opracowanie jest próbą przybliżenia praktycznego użycia jednego z dostępnych na rynku przyrządów, który wystarcza do realizacji podstawowych zadań związanych z monitorowaniem stanu maszyny.

Diagnostyka maszyn wirujących

Od stron technicznej rodzina CMDT-39x to przyrządy niewielkich rozmiarów – mieszczące się w kieszeni, lekkie o zwartej i wytrzymałej budowie. Do współpracy niezbędny jest smartfon lub tablet, z którym przyrząd komunikuje się bezprzewodowo. Aplikacja SKF QuickCollect służy do podstawowej analizy na miejscu przy monitorowanej maszynie. Przyrząd umożliwia realizację pomiarów prędkości drgań, obwiedni przyspieszenia oraz temperatury. Ważnym atutem dla użytkowników zaznajomionych z analizą widmową jest możliwość generowania spektrum podczas pomiarów, tuż przy maszynie. Pomimo że przyrząd nie jest zaawansowanym analizatorem możliwość analizy widmowej ogromnie rozszerza jego możliwości zastosowania. O ile podstawowe pomiary pozwalają stwierdzić, że z maszyna nie pracuje prawidłowo, to analiza widmowa pozwala ustalić źródło nieprawidłowości.

Rys. 1 Przyrząd CMDT

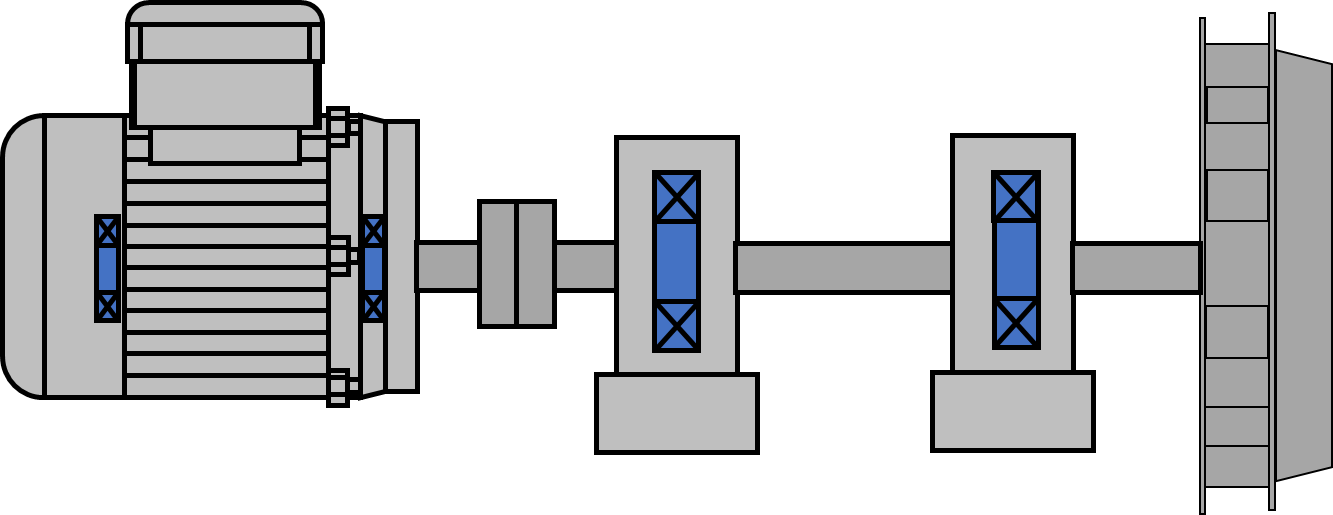

Zależnie od celu pomiarów konieczny jest prawidłowy wybór punktów pomiarowych na maszynie, szczególnie przy pomiarach ukierunkowanych na łożyska trzeba prawidłowo ustalić faktyczne strefy obciążenia. Najlepiej na maszynach objętych opieką trwale oznaczyć położenie punktów pomiarowych, na oprawach łożyskowych i w innych odpowiednich miejscach dla stopki magnetycznej. Przed przystąpieniem do pomiarów maszyna powinna pracować w normalnych dla siebie warunkach tj. gdy osiągnięta została normalna prędkość pracy najlepiej stała, obciążenie jest stałe oraz gdy łożyska osiągnęły swoją normalną temperaturę pracy.

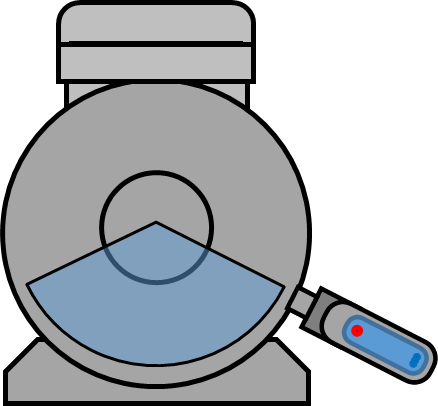

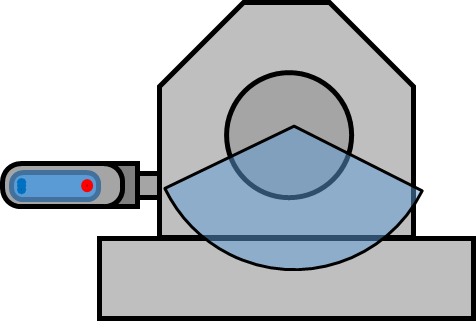

Rys. 2 Szkic wentylatora z zaznaczonymi łożyskami

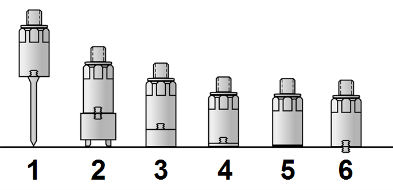

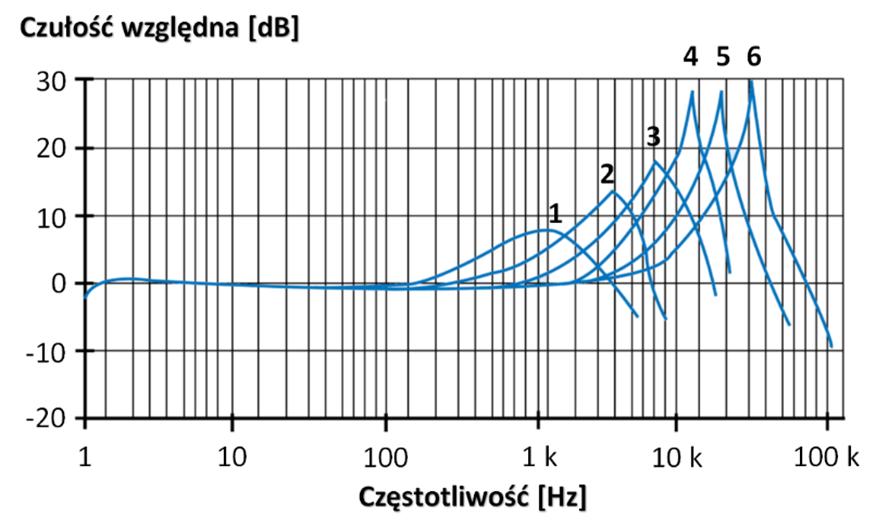

Przyrząd wyposażony jest w stopkę magnetyczną, która ułatwia mocowanie przyrządu i ma kluczowe znaczenie dla dobrych pomiarów. Należy pamiętać jednak, że jednocześnie magnes wpływa negatywnie na pomiary drgań wysokich częstotliwości. Patrz rys.2. i porównaj charakterystykę 2 z innymi.

|  |

Rys. 3 Wpływ sposobu mocowania czujnika na czułość przyrządu (1 – sonda ręczna, 2 – magnes dwupunktowy, 3 – magnes płaski, 4 – łącznik przyklejany, 5 – klej, 6 – wkręt gwintowany)

Podczas obserwacji wyników pomiarów należy cały czas pamiętać o wpływie innych części maszyny na wyniki. Jeżeli monitorowana jest praca maszyny, w której wibracje są celowo wywołane np. tak jak w przesiewaczach, pomiar prędkości drgań zgodny z ISO 10816 z góry będzie miał przewidywalny wynik. Analogicznie, gdy obserwowana jest praca łożysk należy pamiętać, aby wcześniej zorientować się, czy w maszynie nie ma innych źródeł drgań o wysokiej częstotliwości. Przykładem może być np. kruszarka młotkowa w której części robocze tj. młotki pracujące na sworzniach wraz z postępującym procesem zużywania się powierzchni roboczej generują drgania zakłócające pomiary łożyskowe.

Zanim umieścisz czujnik na maszynie upewnij się, że nie zagraża Ci żadne niebezpieczeństwo.

Pomiary należy zrealizować poprzez stabilne zamocowanie czujnika w odpowiednich częściach maszyny. Wybór punktu mocowania zależy od pozycji łożysk w korpusie, strefy obciążenia i celu pomiarów.

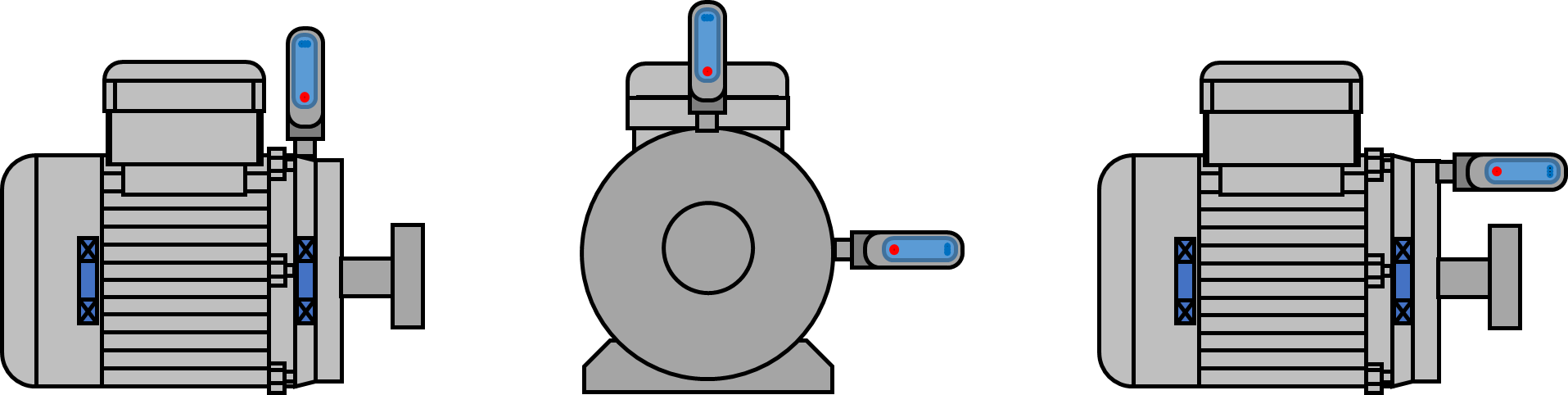

Rys. 4 Przykłady pozycji czujnika dla oceny ogólnej kondycji silnik (kierunki pionowe, poziome i osiowe)

Rys. 5 Przykłady pozycji czujnika dla oceny ogólnej kondycji wentylatora (kierunki pionowe, poziome i osiowe)

|  |

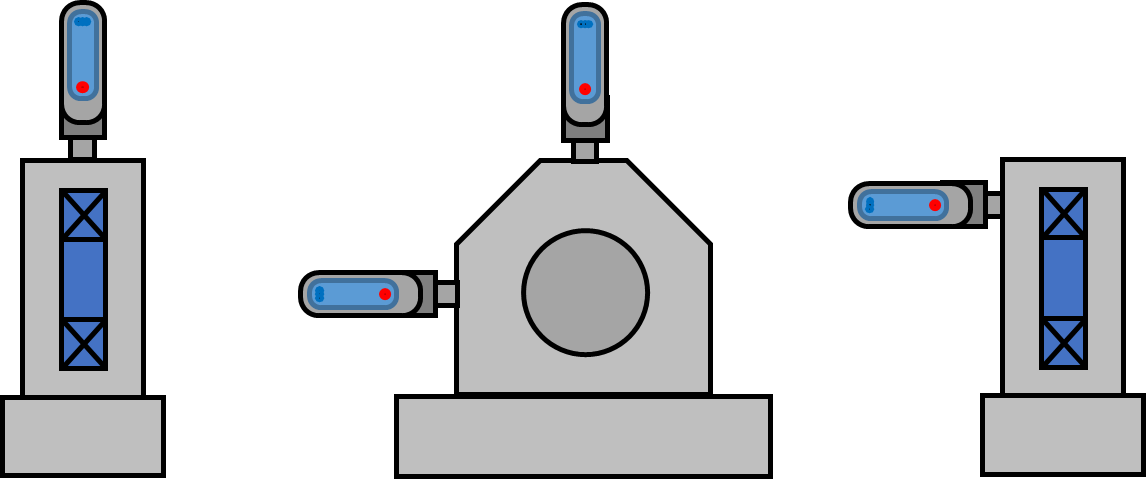

Rys. 6 Przykłady pozycji czujnika dla oceny pracy łożysk (w strefie obciążenia łożysk – zaznaczonej orientacyjnie)

Rys. 7 Przykłady nieprawidłowych pozycji czujnika (nie należy mierzyć drgań poprzez dodatkowe osłony, w miejscach znacznie oddalonych od łożysk itd.)

Oprogramowanie jest intuicyjne, aby skorzystać z udogodnień np. kolorowych wskaźników alarmowych należy wprowadzić odpowiednie informacje np. dla oceny łożysk prędkość obrotową oraz średnicę otworu łożysk na podstawie których program zaproponuje wartość ostrzegawcze i alarmowe. Progi drganiowe można ustawić zgodnie z normą ISO 10816 oraz zgodnie z wytycznymi producenta SKF. Progi temperaturowe należy wprowadzić na podstawie dokumentacji maszyny(z reguły dostępne w DTR).

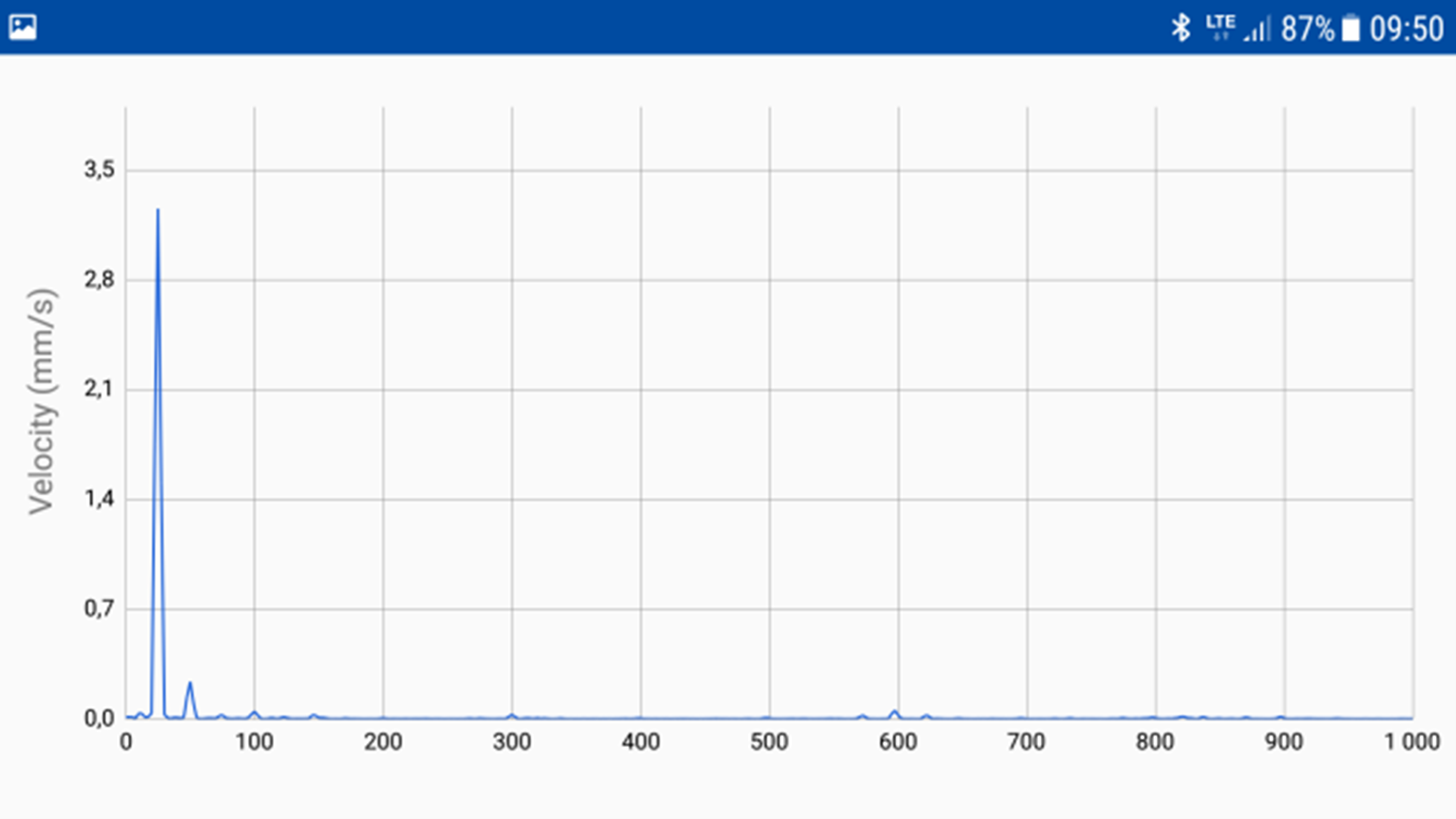

Rys. 8 Ekran smartfona podczas pracy oprogramowania QuickCollect, po lewej parametry bieżące, po prawej wygenerowane widmo drgań obwiedni przyspieszenia.

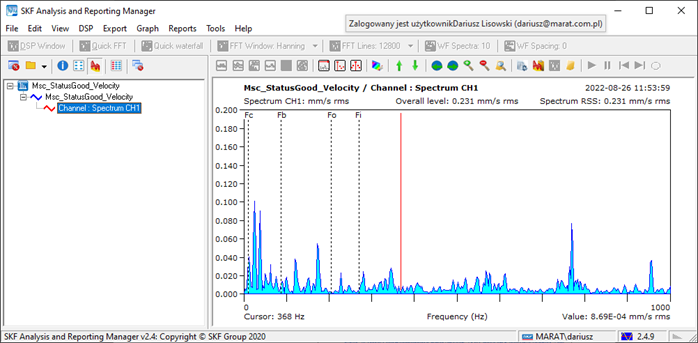

Istotną funkcją dla zaawansowanych użytkowników (zaznajomionych z analizą widmową drgań) jest możliwość wyeksportowania danych i dalszej analizy widmowej na stacjonarnym komputerze. Należy jednak zaznaczyć, że przyrząd w swojej najprostszej postaci nie ma zadania konkurować z zaawansowanymi analizatorami drgań. Wyzwaniem dla przyrządu w zakresie analizy widmowej mogą być np. maszyny z niską prędkością obrotową lub z częściami generującymi drgania o bardzo podobnych częstotliwościach. Jednakże możliwości przyrządu są wystarczające dla analizy większości typów maszyn stosowanych w przemyśle.

Rys. 9 Ekran oprogramowania SKF Analysis and Reporting Manager (z zaimportowanymi danymi z QuickCollect)

Monitorowanie parametrów pracy maszyn i urządzeń z CMDT oraz wykrywanie problemów

Przy użyciu przyrządu CMDT z powodzeniem można wykrywać problemy pracy maszyny wynikające z:

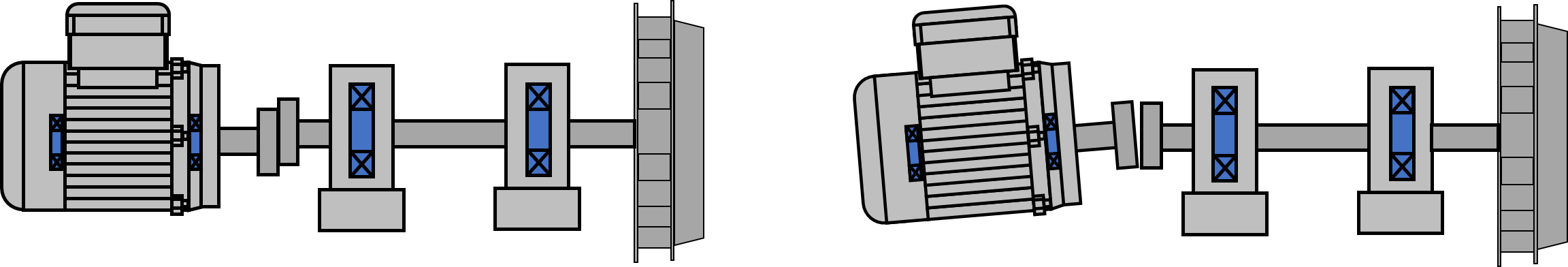

- Nieprawidłowego wyosiowania - Wyosiowanie maszyny ma decydujące znaczenie w zapobieganiu przedwczesnym uszkodzeniom łożysk i pojawiających się w ich następstwie uszkodzeń innych elementów. Ustawienie współosiowości maszyny napędzającej i maszyny napędzanej jest ważną czynnością, którą należy wykonać podczas wstępnej instalacji maszyn, a także podczas ich obsługi. Korekta polega na prawidłowym ustawieniu względem siebie silnika i maszyny w taki sposób aby zredukować do minimum (określonego np. w DTR sprzęgła) odchyłki kątowe i nierównoległości. Rozróżniamy trzy rodzaje niewspółosiowości:

o promieniowa – występuje wtedy gdy osie obrotu maszyny napędzającej i napędzanej są do siebie równoległe ale nie pokrywają się,

o kątowa - występuje wtedy gdy osie nie są do siebie równoległe ale się przecinają,

o mieszana - jest to połączenie niewspółosiowości promieniowej i kątowej – jest to rodzaj najczęściej występujący w maszynach.

Rys. 10 Przykład niewspółosiowości (równoległej - po lewej, kątowej - po prawej).

Rys. 11 Niewspółosiowość zarejestrowana przez CMDT

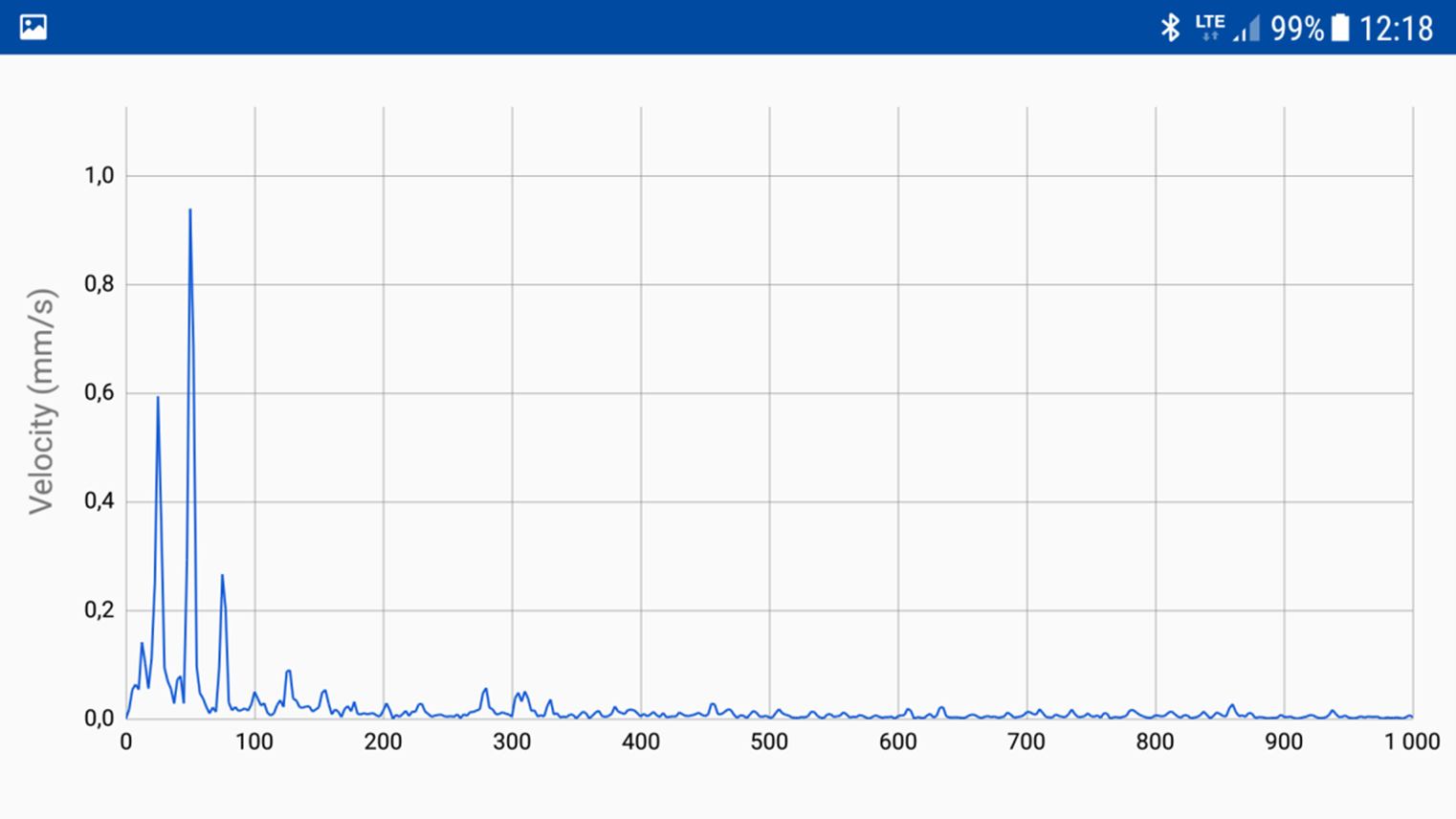

- Nieprawidłowego wyważenia - Wyważanie części wirujących ma ogromny wpływ na drgania całej maszyny, ponadto nieprawidłowe wyważenie może doprowadzić do katastrofalnych w skutkach awarii i kosztownych napraw. Wyważanie wirnika w maszynie pozwala na skorygowanie masy wirnika w celu usunięcia nieprawidłowości powstałych na skutek czynności technologicznych związanych z produkcją, naprawami, konserwacją lub zanieczyszczeniem. Czynność polega na korygowaniu masy wirnika poprzez dodanie lub odjęcie masy w odpowiednich miejscach. Nieprawidłowe wyważenie zmusza łożyska do przenoszenia wyższych obciążeń niż te do których je przewidziano, co powoduje szybsze zmęczenie materiału łożyska i prowadzi do jego przedwczesnego uszkodzenia.

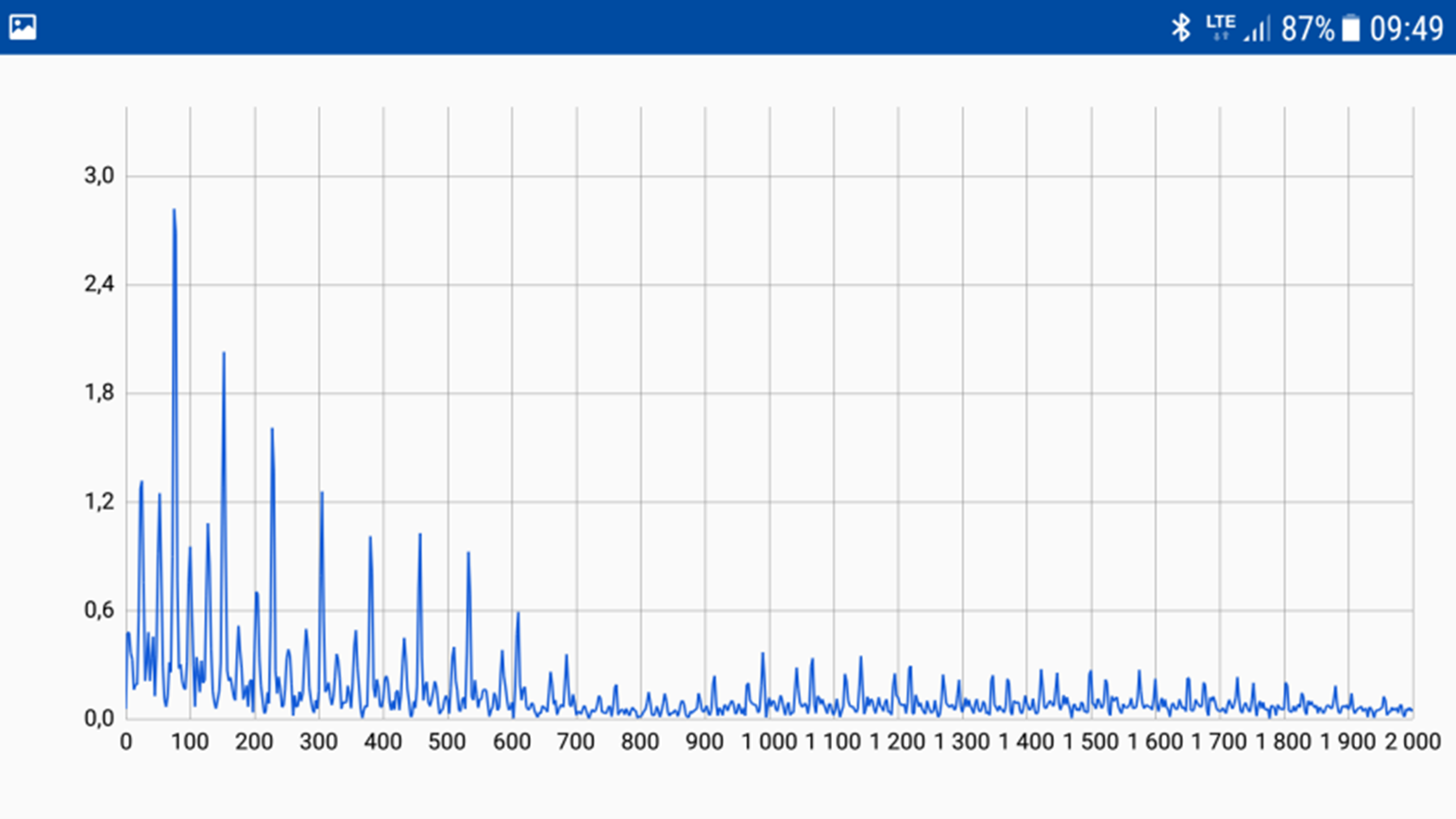

Rys. 12 Nieprawidłowe wyważenie zarejestrowane przez CMDT

- Nieprawidłowego smarowania - Łożyska mogą uzyskiwać maksymalny poziom osiągów roboczych tylko w przypadku właściwego smarowania. Z tego powodu warto szczegółowo monitorować warunki smarowania łożyska. W idealnych warunkach smarowanie zapewnia pełną separację elementów tocznych łożyska od siebie, w przypadku zakłóceń lub nieprawidłowości wywoływany jest kontakt części metalowych ze sobą, co prowadzi do powstania drgań o wysokich częstotliwościach. Do obserwacji tych zjawisk odpowiednia jest technika obwiedni przyspieszenia, która izoluje sygnał wysokich częstotliwości od innych występujących normalnie częstotliwości obrotowych lub strukturalnych w maszynie.

Rys. 13 Nieprawidłowe smarowanie (2.761 [gE]) - zarejestrowane przez CMDT

Rys. 14 Prawidłowe smarowanie pozwala zbliżyć się do maksymalnej trwałości łożyska

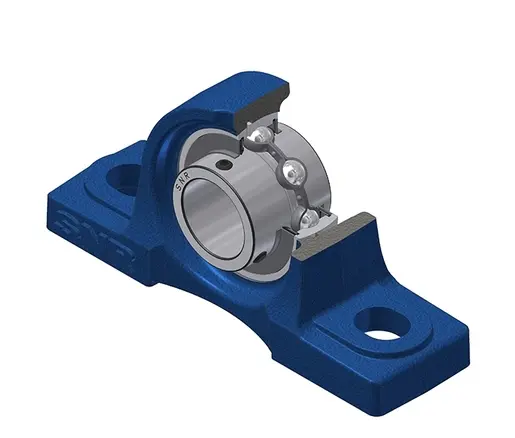

- Uszkodzenia łożysk – Łożyska są istotnymi elementami każdej maszyny z obracającymi się częściami i powinny być dokładnie monitorowane. Wykrycie uszkodzenia łożyska na wczesnym etapie pozwala na jego wymianę w czasie normalnie zaplanowanej obsługi, dzięki czemu unika się kosztownych nieplanowanych przestojów maszyny będących skutkiem awarii łożyska. Łożyska, które są zużyte lub uszkodzone zwykle wywołują identyfikowalne drgania, które powodują powstanie charakterystycznych zmian w amplitudzie sygnału. Częstotliwość sygnału zależy od ilości i wielkości elementów tocznych, kąta działania łożyska i średnicy podziałowej elementów tocznych.

Uszkodzenia łożysk mogą wynikać z różnorodnych przyczyn, większość z nich opisuje norma ISO 15243. Statystycznie najwięcej uszkodzeń łożysk rozpoczyna się od problemów ze smarowaniem.

Rys. 15 Fazy rozwoju uszkodzenia łożyska baryłkowego (2- faza wykrywalna przy użyciu CMDT, 3 – faza wykrywalna standardowymi przyrządami, 4 – faza wykrywalna metodami „słuch i dotyk”)

Warto pamiętać, że przyrząd z rodziny CMDT 391 oferuje możliwość analizy z użyciem metody obwiedni przyspieszenia, która odróżnia ten przyrząd od wielu innych na rynku. Obwiednia przyspieszenia wyznaczona metodą SKF pozwala na wczesne wykrywanie problemów, zanim staną się one zauważalne innymi technikami lub zmysłami (znacząco wyprzedza pojawienie się charakterystycznych dźwięków, przyrost temperatury, odczuwalne drgania). Podczas pracy łożysk generowane są drgania o znacznie niższej amplitudzie i wyższych częstotliwościach niż drgania wynikające z ruchu obrotowego maszyny i drgania strukturalne. Celem obwiedni jest odfiltrowanie sygnałów drgań obrotowych o niskiej częstotliwości i wzmocnienie powtarzających się składowych sygnałów uszkodzeń łożyska występujących w zakresie częstotliwości uszkodzeń łożyska. Pozwala to – w przeciwieństwie do wielu innych technik – na uzyskanie znacznie bardziej czytelnego sygnału pracy łożysk, użytecznego do dalszej analizy. W praktyce oznacza to, że przyrządem CMDT 391 można wykryć uszkodzenie łożyska, zanim drgania przekroczą wartości ostrzegawcze lub alarmowe ustalone zgodnie z normą ISO 10816.

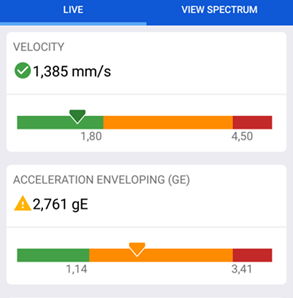

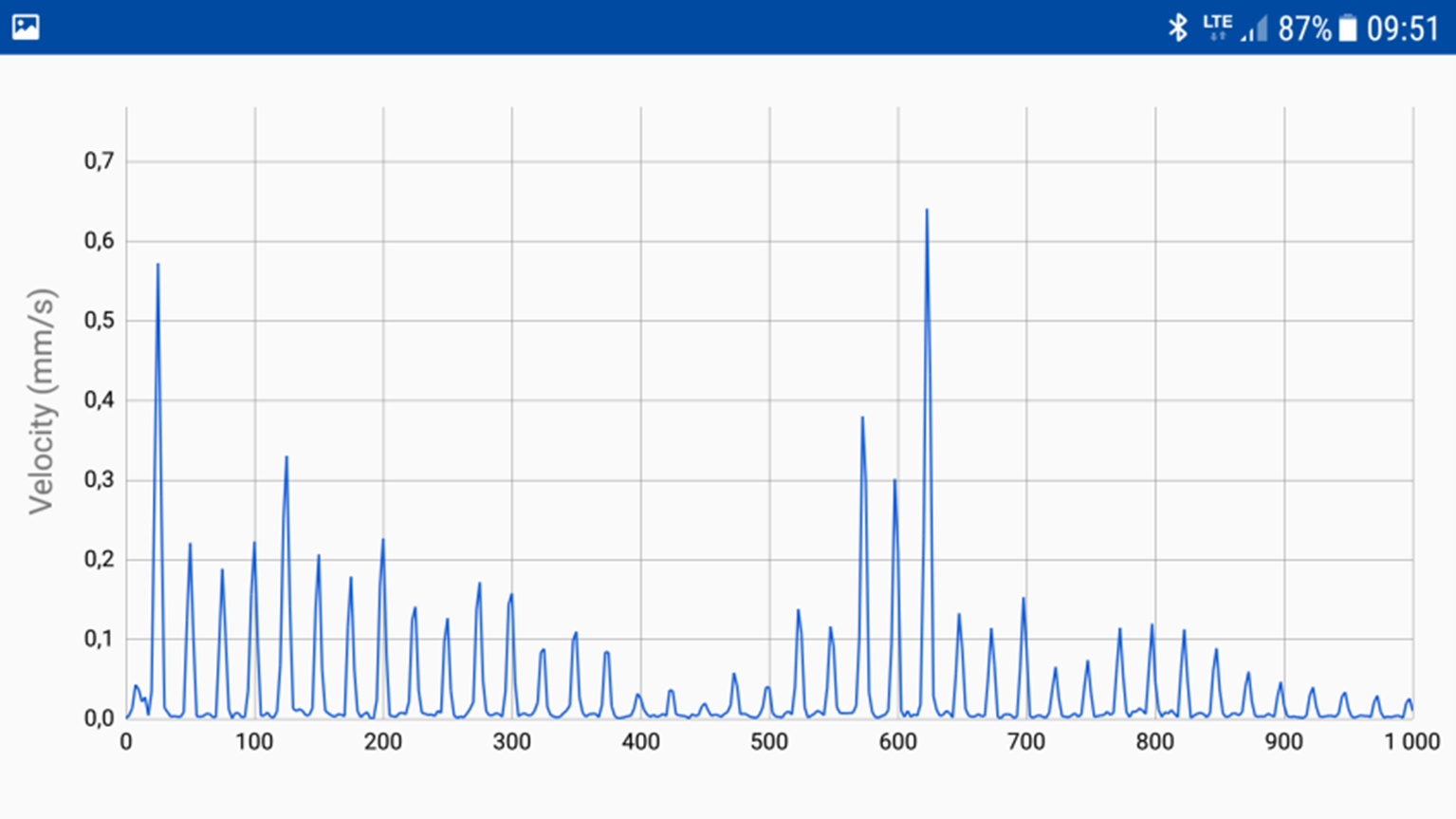

Rys. 16 Uszkodzenie łożyska (pierścienia zewnętrznego – częstotliwość 76 Hz wraz z wieloma harmonicznymi)) zarejestrowane przez CMDT

Analiza danych

Analiza zakończona wnioskiem o uszkodzeniu łożyska wymaga znajomości typu i producenta łożyska, a także dostępu do danych częstotliwościowych lub szczegółowych danych geometrycznych do wykonania obliczeń. Z reguły najprościej pozyskać te dane ze strony internetowej producenta łożysk.

- Luzy mechaniczne – Poprawność zamocowania części wirujących ma wpływ na pracę maszyny. Np. od jakości zacisku łożysk na wale ściśle zależy zdolność łożyska do przenoszenia zaplanowanych obciążeń, pogorszenie się jakości połączenia w konsekwencji umożliwia wykonywanie minimalnych ruchów przez łożysko względem np. wału, które przyspieszają degradację współpracujących powierzchni. Wykrycie takich problemów z wyprzedzeniem, pozwala zaplanować wymianę lub regenerację zużytych części maszyn

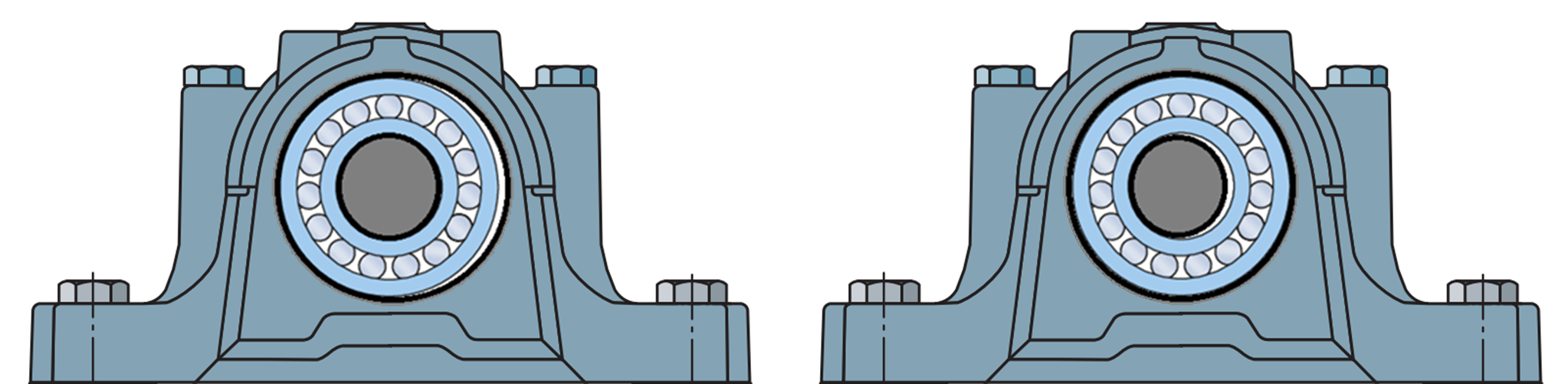

Rys. 17 Przykład luzów mechanicznych, w oprawie - po lewej, na wale - po prawej.

Rys. 18 Luzy mechaniczne zarejestrowane przez CMDT

- Uszkodzenia wirujących części maszyn – Podobnie jak w przypadku łożysk, wirujące części maszyny generują identyfikowalne i z reguły niepowtarzalne drgania. W przypadku maszyn z wieloma częściami wirującymi możliwe jest wskazanie konkretnej problematycznej części.

- Problemy elektryczne – w silnikach elektrycznych typowym obserwowanym problemem są uszkodzenia uzwojeń stojana w strefie żłobków rdzenia oraz uszkodzenia uzwojenia klatkowego wirnika związane z pękaniem prętów klatki wirnika. Obydwa problemy podczas analizy widmowej pobudzają częstotliwość odpowiadającą dwukrotnej wartości częstotliwości sieci zasilającej, (np. 100 Hz) oraz częstotliwość wynikającą z pomnożenia prędkości obrotowej (Hz) przez liczbę prętów lub żłobków. Ponadto w niektórych przypadkach dodatkowym obserwowanym problemem jest przepływ prądu przez łożyska, który może spowodować uszkodzenie powierzchni styku elementów tocznych i bieżni w łożysku (erozję elektryczną) oraz przyspieszoną degradację smaru

Czy wibrodiagnostyka zawsze jest skuteczna?

Wibrodiagnostyka nie ma możliwości udzielenia odpowiedzi na pytanie, kiedy dokładnie dojdzie do awarii łożyska lub jak długo łożysko może jeszcze pracować. Dokładniejsze informacje można uzyskać jedynie poprzez zdemontowanie łożyska, umycie go i poddanie szczegółowej kontroli. Tylko w ten sposób możliwe jest zmierzenie niektórych kluczowych parametrów łożyska i dokładnie ocenić stan bieżni i elementów tocznych. Wibrodiagnostyka daje jednak narzędzia, dzięki którym można zapobiec awariom lub spowolnić ich proces, a także pozwala zaplanować naprawy w dogodnym momencie nie dopuszczając do niezaplanowanych przestojów.

Diagnostyka maszyn przy użyciu mobilnego urządzenia

Prosty w obsłudze przyrząd jakim jest CMDT-391 zapewnia zatem niespodziewanie duże możliwości, nie konkuruje z zaawansowanymi analizatorami drgań, ale w rękach doświadczonego operatora jest skutecznym sposobem na wypełnienie luki między przyrządami, które prezentują na wyświetlaczu tylko liczby a analizatorami drgań, które pozwalają na badania z wykorzystaniem analizy widma sygnału. CMDT-391 daje możliwość rozwinięcia nad maszynami opieki niedostępnej przy użyciu podstawowych technik pomiarów drgań. Jest ważnym wsparciem służb utrzymania ruchu w zakresie wczesnego wykrywania usterek, a także nieprawidłowości w eksploatacji, którym można zapobiegać pod warunkiem wczesnego wykrycia np. problemów ze smarowaniem łożysk. Ocena drgań maszyny pozwala poznać ocenę stanu technicznego maszyn i urządzeń.

Zaawansowany użytkownik zaznajomiony z zasadami analizy widmowej uzyska dzięki przedmiotowemu detektorowi dodatkowe narzędzia do poszukiwania przyczyn awarii maszyn, ale przede wszystkim przeciwdziałania i zapobiegania nieplanowanym przestojom maszyn. Dla nowych użytkowników ogromną zaletą jest możliwość szybkiego przejścia do fazy pomiarów, nie jest konieczny długotrwały proces szkoleń lub posiadanie wcześniej nabytego doświadczenia. Wsparciem są predefiniowane